ESD

Elektromagnetische

Schlackeerkennung

Clean Steel mit elektromagnetischer Schlackeerkennung

ESD 300 und ESD 400

Bei der Erzeugung von Stählen hoher Güte entscheidet das schlackefreie Umfüllen von Stahlschmelzen über gut oder schlecht – über Gewinn oder Verlust. Seien es Konverter, Pfannen oder Verteiler: Große Schlackemengen dürfen nicht auf das nächste Gefäß übertragen werden.

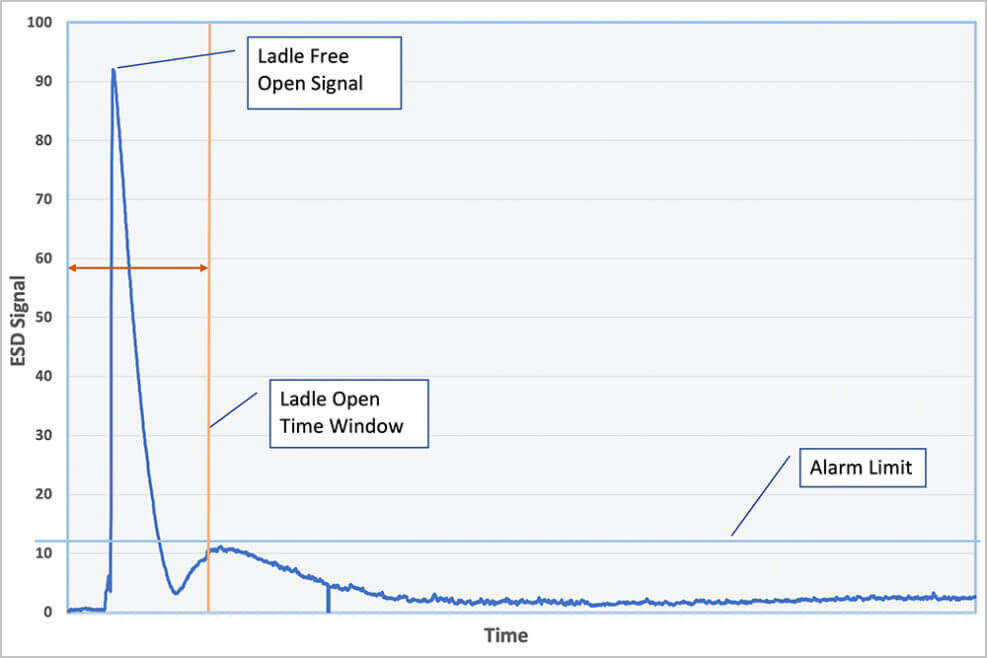

Die elektromagnetische Schlackedetektion ESD am Auslauf der Gießpfanne schlägt Alarm, sobald Schlacke mitfließt und sendet das Signal zum automatischen Schließen des Schiebers.

Mit 30 Jahren Erfahrung entwickelt, basierend auf 300 Schlackeerkennungssystemen mit 3600 installierten Pfannen, setzt die neue Generation der AMEPA Schlackeerkennung ESD 300 und ESD 400 wieder einen neuen Standard.

- Hohe Reinheit des Stahls, sogar in den Übergangszonen

- Reduktion der mitgeflossenen Schlackemenge um bis zu 90 %

- Steigerung des Ausbringens um bis zu 1,0 %

- Um bis zu 50 % längere Sequenzen

- Um bis zu 60 % geringeres Zusetzen der Innenhülse

- Längere Lebensdauer des Feuerfestmaterials

Download

Ihre Ansprechpartner

Pierre Bacher

Technischer Vertrieb

Dipl.-Ing. Benjamin Ruf

Technischer Vertrieb

Die Vorteile

Die digitale Übertragung und Auswertung der Messwerte erhöht die Empfindlichkeit und Zuverlässigkeit der Schlackeerkennung noch weiter.

Über einen Fernwartungszugriff kann das AMEPA Expertenwissen schnell zur Verfügung gestellt werden.

Die Angusserkennung steigert deutlich die Prozesssicherheit beim Arbeiten mit Schattenrohrmanipulatoren.

Das ESD bietet Schnittstellen für alle gängigen industriellen Kommunikationsstandards.

Mit der regelbasierten Datenanalyse existiert jetzt ein Werkzeug zur Optimierung der Produktionsprozesse und der Verfügbarkeit der Anlagen.

Die Anwender können jetzt zwischen einer ausbringens- oder qualitätsoptimierenden Arbeitsweise der Systeme wählen.

Konfigurierbare Berichte lassen sich automatisch an Benutzergruppen senden.

01

Anguss- und

Stahlpenetrationserkennung

Nachdem das Schattenrohr beim verdeckten Angießen unter der Pfanne mit der Schieberhülse verbunden ist, ist von außen nicht zu erkennen, ob der Stahl nach dem Öffnen des Schiebers fließt oder versinterter Sand den Ausguss verstopft. Das Modul meldet, ob der Stahlfluss nach Öffnen des Schiebers eingesetzt hat oder ob das Schattenrohr zum Freibrennen der Hülse nochmal entfernt werden muss. Auch lässt sich anhand der Signale eine Stahlpenetration an der Innenhülse oft so frühzeitig detektieren, dass entsprechende Maßnahmen eingeleitet werden können.

02

Umfassendes Reporting

Die AMEPA REPORT Software präsentiert dem Anwender Messergebnisse und Statusmeldungen tabellarisch und in grafischer Form, die als Schicht- oder Tagesreport auch in Form von E-Mails automatisch an zuvor konfigurierte Benutzergruppen und Zeiten verschickt werden. Im Zuge der zunehmenden anlagenübergreifenden Vernetzung von Prozessen speichert das System Messdaten und Ergebnisse in einer Datenbank und stellt detaillierte – aktuelle und historische – Daten im Firmennetz des Anwenders zur Verfügung.

Auf die Inhalte der Datenbank kann innerhalb des Firmennetzes jederzeit mit gängigen Webbrowsern zugegriffen werden. So macht die AMEPA REPORT Software Daten über mitlaufende Schlacke unterschiedlichen Anwendergruppen in jeweils angepasster Darstellung jederzeit verfügbar.

03

Sichere Analyse – schnelles Wissen

Das Modul AMEPA SMART ANALYSIS analysiert demnächst die Messwerte der Sensoren und bewertet die Daten automatisch auf Basis von Regeln. Es erkennt Auffälligkeiten – zum Beispiel vom Soll abweichende Messwerte – sehr schnell, ohne dass einzelne Messwertverläufe mit hohem Zeitaufwand nachverfolgt werden müssen.

Aus der Bewertung lassen sich Hinweise auf fällig werdende Wartungsarbeiten ableiten.

Messprinzip

Der Sensor des ESD 300 / 400 besteht aus einer Primär- und einer Sekundärspule. Beide sind in einer ringförmigen Metallkassette angeordnet, die die Innenhülse des Schiebers konzentrisch umschließt. Die Primärspule wird mit einem Wechselstrom gespeist, der Wirbelströme in der ausfließenden Stahlschmelze induziert. Wenn Schlacke in die Schmelze gelangt, ändert sich die Spannung an der Sekundärspule. Diese Änderung wird zur Ermittlung des Schlackemitflusses ausgewertet.