应用领域

过程控制需要测量技术

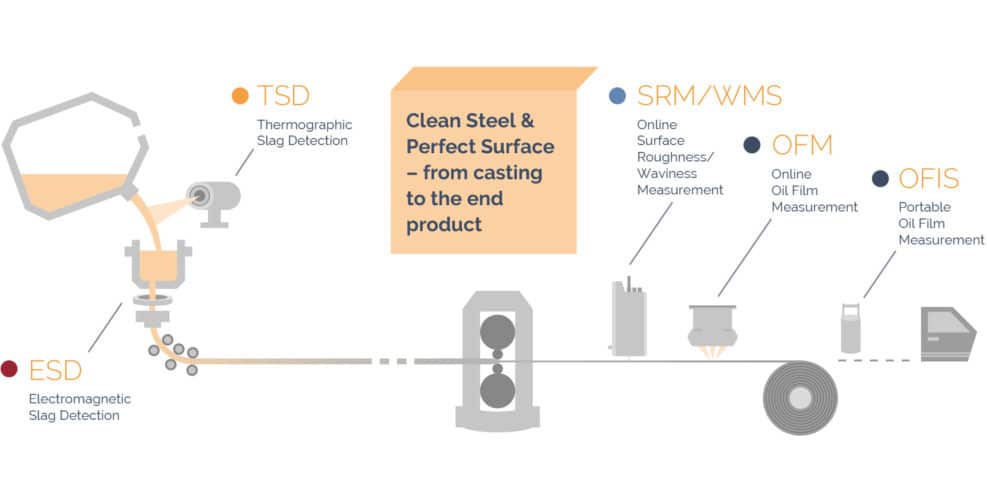

从钢水到成品部件,我们的测量系统伴随您完成各个过程。通过提高质量、提高产量和更精准地选择工艺参数,可以节省能源和宝贵的资源,从而从巨大的节约潜力中获益。

洁净钢和完美表面 - 我们在高温和低温范围内测量

液相中的钢渣检测我们在电弧炉、转炉 (TSD) 和钢水包 (ESD) 中的钢渣检测能够减少所有工艺步骤中进入产品的钢渣,同时通过减少剩余钢量增加产量。因此,AMEPA 钢渣检测系统对整个过程的经济性能做出重大贡献。钢铁早已成为一种高科技产品,对精确的材料性能和可再现质量的要求不断提高。通过精确的钢渣检测,您可以减少钢渣夹杂、提高您的质量,从而满足您客户的要求。板材的表面参数无论是铝还是钢,表面特性与工艺的关系越来越密切,客户对产品提出的要求也越来越有针对性。使用我们的粗糙度 (SRM)、波纹度 (WMS) 和油膜测量系统(OFM 和 OFIS),您可以随时了解您产品的质量。金属带材上即使存在非常小的缺陷,对于客户而言也可能意味着会产出大量废品。在车身制造中,由于当今的设计要求和现代薄层涂漆,在最终产品上,即便是板材上非常细小的缺陷也会立即无所遁形。您可以在生产过程或检查过程中识别和纠正偏差,从而为客户提供最高质量的产品。

ESD

一旦夹杂钢渣,钢水包出口处的电磁钢渣检测 ESD 就会发出信号。通过自动关闭闸阀,夹带的钢渣量最多可减少 90%,从而增加钢产量,并提高纯度。更长的序列和更少的中断有助于实现高经济效益。

TSD

AMEPA 的光学钢渣检测系统在热成像的基础上检测钢渣从氧气炼钢转炉或电炉转移到钢包中时的夹杂情况。该测量系统由红外摄像机、评估计算机和显示设备组成,可以帮助用户在最佳时间可靠地完成每次出钢。由此,将转移到下一工艺步骤中的钢渣减少到最低程度,并且避免了耗时的脱渣过程。

SRM

表面粗糙度是平整机架中织构化过程控制的一项重要参数,对产品的进一步加工和成型的质量起着决定性的作用。典型应用包括在轧钢车间中连续检查线圈,以及在冲压车间中检查汽车工业产品的板坯。

WMS

及时检测超出公差的波纹度值,可实现最佳的过程控制、缩短响应时间,并提高动态性能。可在高达 180 m/min 的带材速度下进行 Wsa 测量,Wsa 的测量范围为 0.1 至 1µm,其中 Wsa 分辨率为 0.001µm。

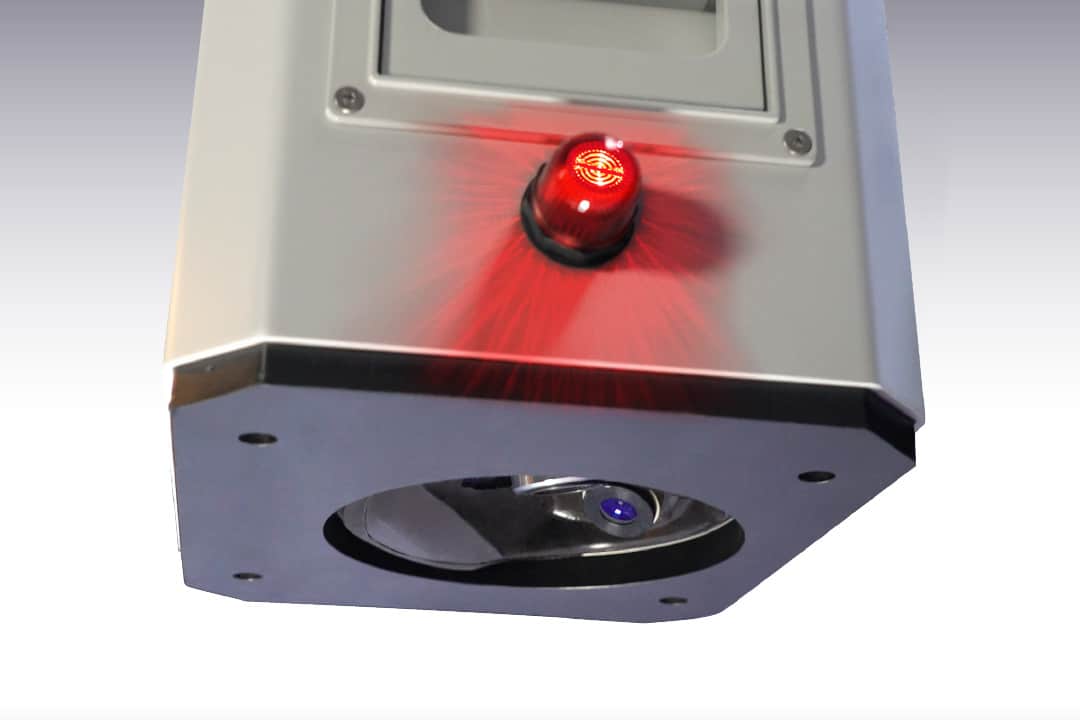

OFM

OFM 油膜测量应用于钢铁、铝和汽车生产行业。轧钢车间和冲压车间中的用户可利用测量结果优化他们的工艺。及时发现上油错误情况,并提供即时在线警告,从而可减少客户投诉和错误生产的数量。

OFIS

OFIS 手持式测量设备的油膜测量采用了适用于工业应用的配置,可直接在生产现场使用。该设备能够可靠检测干燥条纹和不正确上油的情况,在上油出现偏差的情况下立即发出警告,并长期存档 TQM 的质量数据。