SRM

Online-Rauheitsmessung

Perfect Surface mit Online-Rauheitsmessung

SRM 100

AMEPA Online-Messungen des Oberflächenprofils bringen grundlegende Vorteile für den Kunden:

- Visualisierung und Dokumentation der Rauheit über die gesamte Bandlänge

- Rechtzeitiges Erkennen von Rauheitswerten außerhalb der Toleranz, z. B. verursacht durch Rauheit des Vormaterials, Verschleiß von Arbeitswalzen und unzulässige Prozessparameter

- Bereitstellen von Online-Daten zur Bestimmung des optimalen Zeitpunktes für den Wechsel der Arbeitswalzen

- Bereitstellen des ermittelten Rauheitswertes Ra als Eingang für die Prozessregelung

- Reduzierung der Anzahl von Offline-Messungen mit Tastschnittgeräten

Downloads

Ihre Ansprechpartner

Dipl.-Wirt.Ing. Ansgar Berlekamp

Technischer Vertrieb

Dipl.-Ing. Jens Harre

Technischer Vertrieb

Die Vorteile

Präzise

- Messbereich Ra 0,3 bis 3 µm,

RPc 30 bis 120 cm-1,

Auflösung für Ra 0,01 µm - für Automobilgüten hohe Genauigkeit ± 10 % zur taktilen Messung

- Messfrequenz bis zu 100 Hz, kurze Ansprechzeiten, hohe Dynamik

- Ra-Messungen mit wählbarem Cut-Off von 0,8 oder 2,5 mm

- Sichtfeld 1,2 х 0,4 mm,

Messlinie 1200 х 3,5 µm

(≈ Ortsauflösung wie Tastspitze Stylus)

Effizient

- Unempfindlichkeit gegenüber Vibrationen und Bandschwingungen, Messung bis zu 2000 m/min und höheren Bandlaufgeschwindigkeiten sind möglich

- Reduzierung zeit- und probenaufwendiger taktiler Messungen, gleichwohl Beibehaltung der sehr hohen Korrelation zur taktilen Messung

- Messung unabhängig von Lichtverhältnissen und auch bei stillstehendem Band möglich

Informativ

- Dokumentation von Messdaten relevanter Rauheitsparameter mit Bildnachweisen von Anfang bis Ende der Länge des Coils

- Mikroskopisches Bild der Oberflächenstruktur

- Validiereinheit für Messintegritäts- und Messmittelfähigkeitsuntersuchungen

Vielseitig

- Berührungslose Messung auf allen Qualitätsoberflächen aus Stahl (Z, ZE, ZF, jeweils EDT, EBT oder PRETEX Texturierung) und Aluminium (Mill finish und EDT)

- Erfassung von Ra, RPc und Rz in einer Messaufnahme, einstellbar auf traversierend anfahrbare Messpuren (z. B. für Bandmitte, Bandränder)

- Messwinkel 90 Grad zur Walzrichtung (Forderung DIN EN ISO 10049), optional mit 45 Grad

01

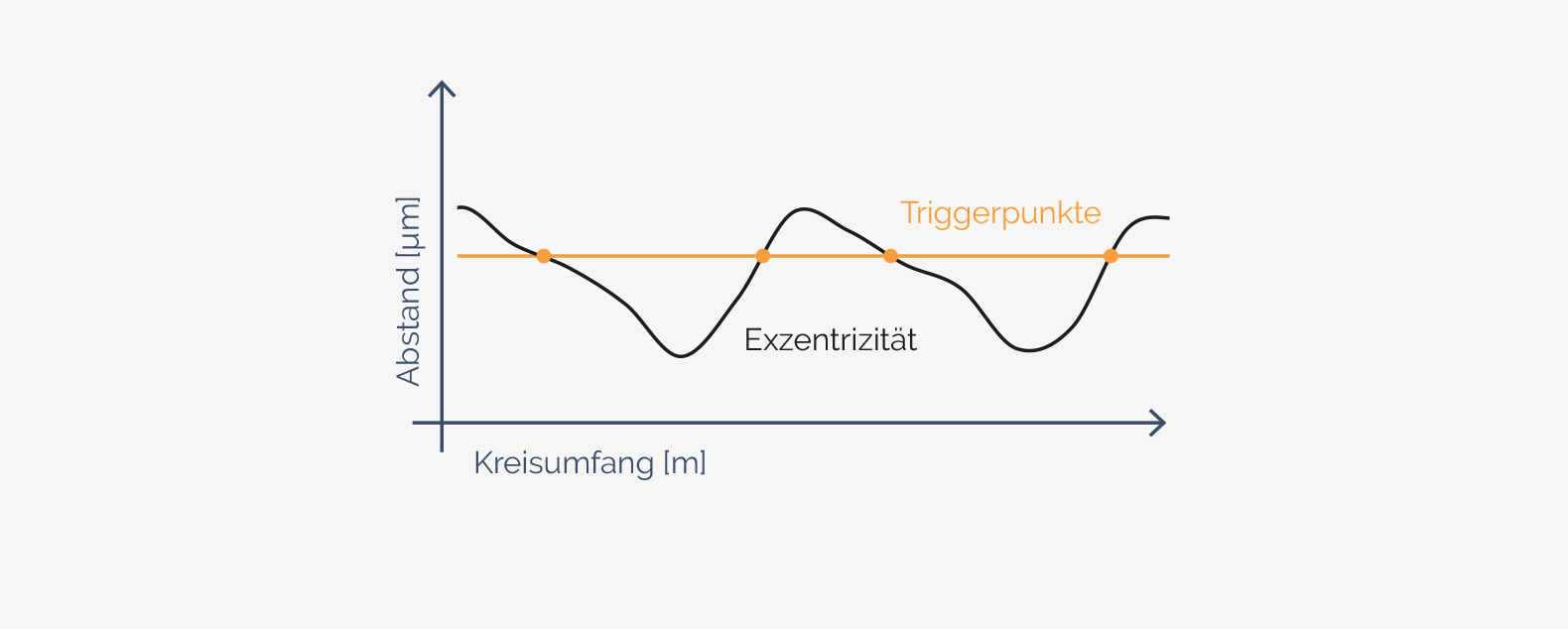

SRM Benutzeroberfläche

Die Laserlinie und die verzinkte Oberflächentextur (hier EDT) sind deutlich sichtbar. Das Beispiel eines Screenshots zeigt die Online-Ra- und RPc-Ergebnisse über die Coil-Länge mit dem aktuellsten mikroskopischen Bild. Die hohe Dynamik des Systems erlaubt dem Bediener das Überschwingen der Rauheit beim Bandwechsel (in der Mitte des Diagramms) schnell zu korrigieren.

02

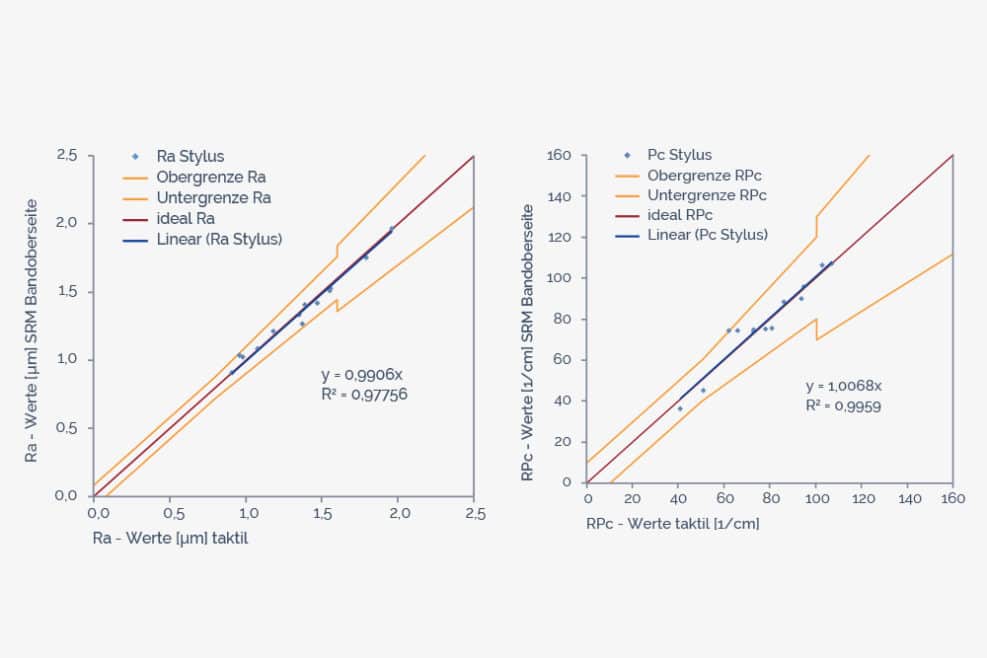

SRM – getestet und bewährt

Anlagenversuche, bei denen die SRM-Ergebnisse mit herkömmlichen Tastschnittmessungen (Stylus) verglichen werden, zeigen die hohe Zuverlässigkeit und Genauigkeit des Systems. Im angegebenen Beispiel ist die gute Korrelation zwischen den Offline-Tastschnittergebnissen und den Online-SRM-Ergebnissen sichtbar.

03

SRM Validiereinheit

Eine Validiermessung ist eine Überprüfung des Sensors hinsichtlich seiner optischen Eigenschaften und seiner einwandfreien Betriebsfunktionalität.

Durch automatisierte Validiermessungen kann der Sensor auch bei laufendem Betrieb überprüft werden. Damit wird eine gleichbleibende Qualität der Messergebnisse sichergestellt und dokumentiert.

Messprinzip der online Rauheitsmessung

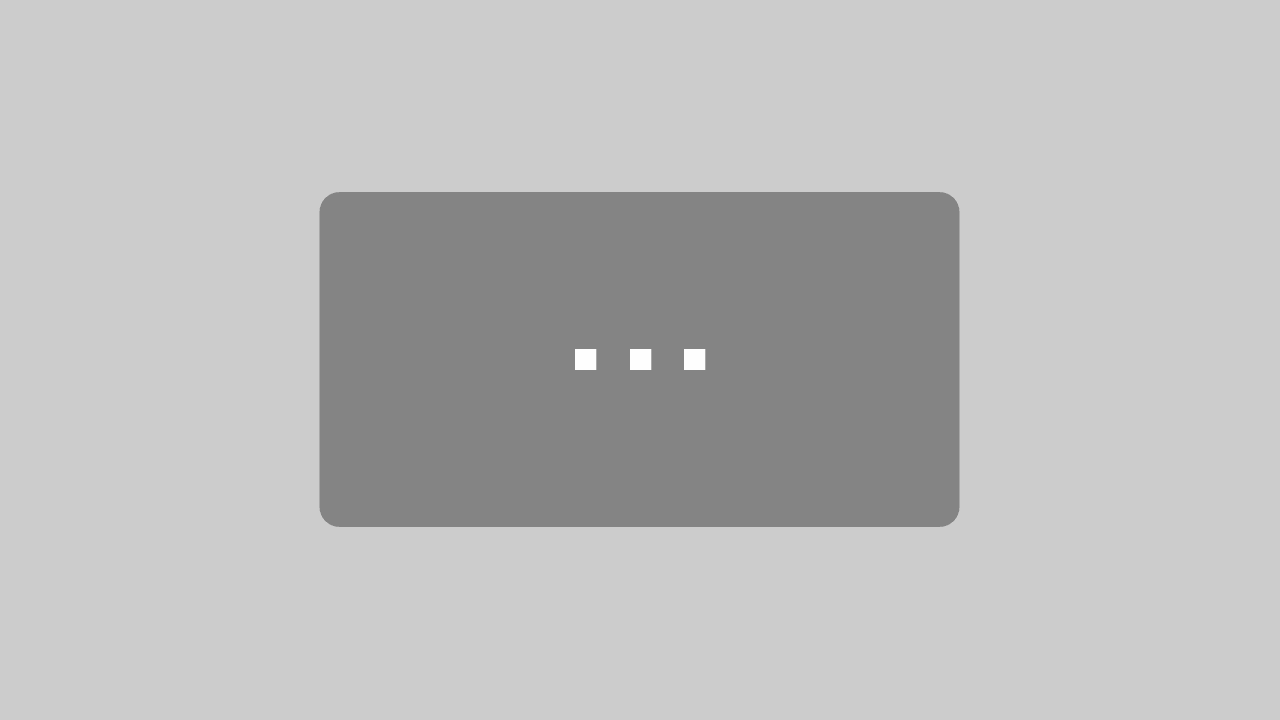

Das Oberflächenrauheitsmesssystem SRM arbeitet auf der Basis der Linienprojektion – einem zwei dimensionalen Laser Triangulationsverfahren, das vom Centre for Research in Metallurgy (CRM, Liège) patentiert wurde.

Die Laserlinie wird bis zu 100 Mal pro Sekunde auf das Band projiziert. Die integrierte CMOS-Kamera nimmt ein mikroskopisches Bild der Laserlinie und der Oberflächenstruktur auf. Mit Hilfe einer intelligenten Bildverarbeitung wird die deutlich sichtbare Laserlinie auf Plausibilität geprüft, gefiltert und verarbeitet, um die Berechnung der Rauheitswerte zu ermöglichen. Die Messungen werden so kombiniert, dass die Bedingungen gemäß der Norm DIN EN ISO 10049 angenähert sind. Es kann bei einem Betrieb mit beispielsweise 60 Hz und einer Mittelwertbildung über 30 Messwerte eine Reaktionszeit von rd. 0,5 Sekunden auf Rauheitsänderungen erreicht werden.

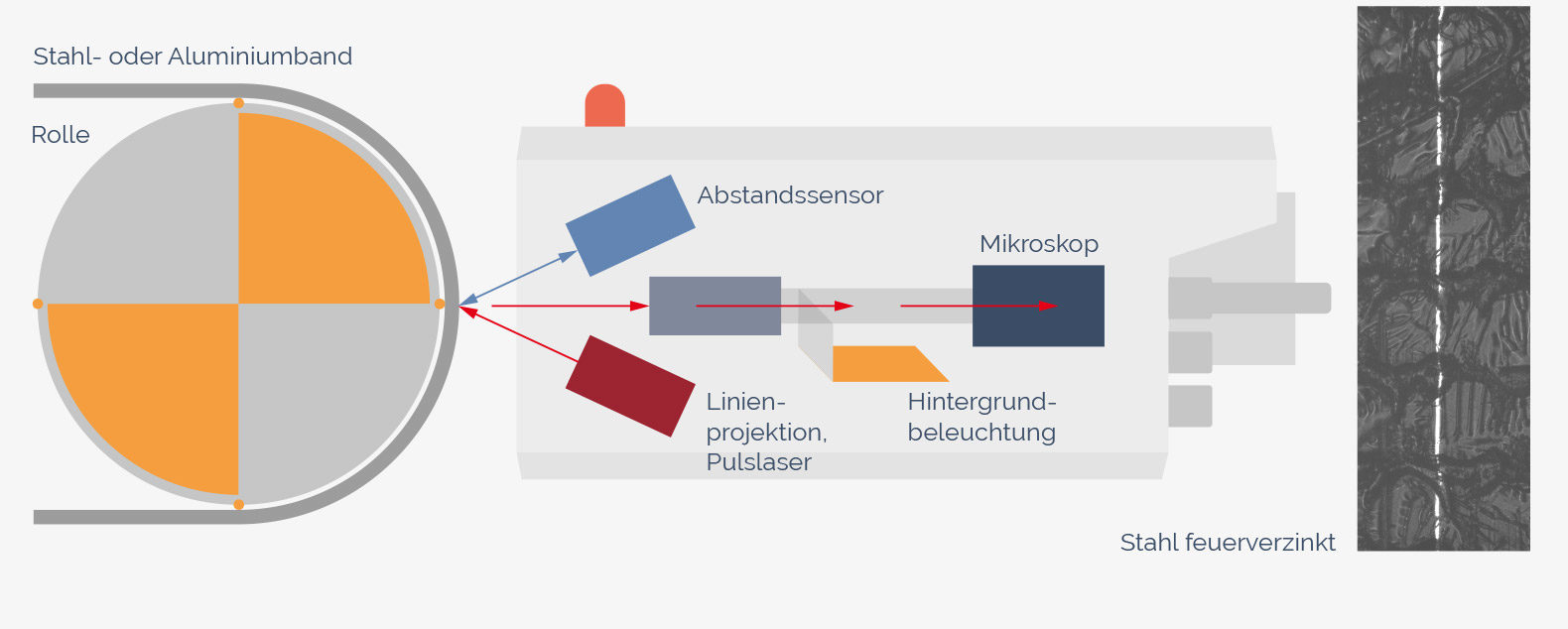

Der Abstandssensor wird in der Mitte der Abstandsvariationen positioniert. Er triggert die Auslösung der Messung und Bildaufnahme. Hierdurch liegt der Fokus für die Optik immer im korrekten Abstand. Durch integrierte Antriebe gleicht der Sensor automatisch variierende Banddicken aus.